篩孔塔板

篩板是應用*早的塔板形式之一,距今已有兩百年歷史。19世紀30年代釀造工業中就已使用了篩板塔,但由于當時的篩板結構較為單一,操作彈性**。這一致命弱點致使篩板塔在隨后的一百多年時間里一直未被廣泛應用。第二次世界大戰結束后,煉油和石油化學工業的迅猛發展給板式塔提供了****的機遇。生產過程的大型化促使人們更加關注設備的加工和維修費用,篩板塔在此方面具有明顯的優勢,從而重新確立了它在板式塔中的地位,并且長期的生產和科學實踐證明了一個合理設計的實踐篩板塔完全可以穩定地操作。

為了克服舊式篩板固有的缺陷并適應現代工業生產的要求,篩板的結構不斷改進,出現了一些新型篩板,如導向篩板、新型垂直篩板、多降液管篩板、網狀篩板等。目前,篩板塔已成為應用*為廣泛的板式塔之一。

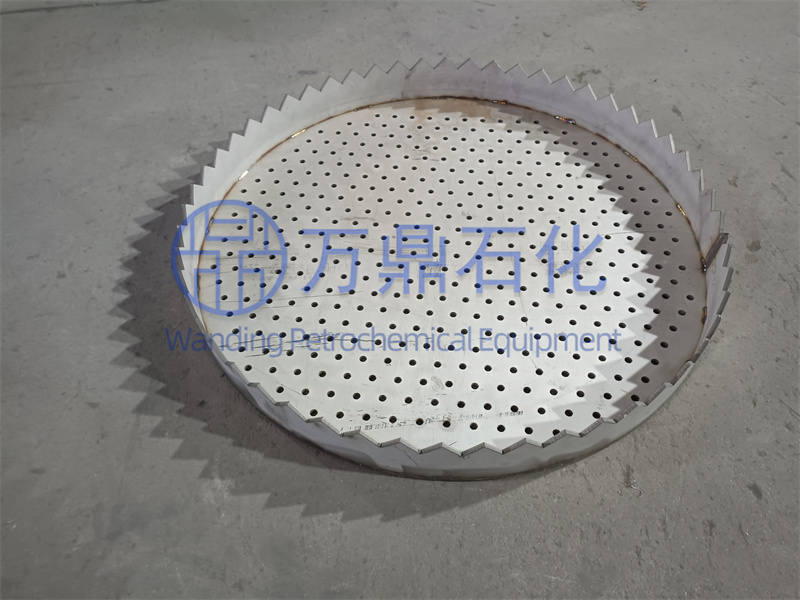

1. 普通篩板

普通篩板的塔板上均勻地布置著小孔,直徑范圍一般為3~8 mm之間。篩孔在塔板上的布置方式呈正三角形,在塔板上設置溢流堰,如圖9所示。

操作時,氣體自下而上垂直穿過塔板上的篩孔,液體橫向穿過塔板,氣體和液體在塔板上進行接觸傳質。

普通篩板的優點:結構簡單、造價低、板上液面落差小、氣體壓降低、生產能力大、傳質效率高;缺點:操作彈性小、篩孔易堵塞、不宜處理易結焦、黏度大的物料。

2. 導向篩板

導向篩板是由美國聯合碳化物公司的林德子公司開發的,又稱林德篩板,*早應用于要求低壓降的空分裝置的精餾塔,1963年后開始應用于乙苯-苯乙烯等精餾裝置中。20世紀70年代有多家公司的120余臺減壓蒸餾塔釆用了林德篩板,其中超過5.0 m塔徑的就有45臺,**的塔徑為11.5 m。林德篩板在普通篩板上有兩點重要改進:一是在液相的進口區設置呈斜臺狀的鼓泡促進器;二是在塔板上增設了百葉窗導向孔。這種改進增大了**鼓泡面積,使塔板操作由鼓泡型變為噴射型,在降低液面梯度的同時使氣體分布均勻,從而使干板壓降減小、霧沫夾帶減少、傳質效率提高。

北京化工大學從20世紀70年代展開對導向篩板的系統研究,并推出了**導向篩板塔。**導向篩板具有生產能力大、塔板效率高、塔壓降低、結構簡單、造價低廉、維修方便的特點。

**導向篩板結構如圖10所示,在**導向篩板上開設了大量篩孔及少部分導向孔。通過篩孔的氣體在塔板上與液體錯流,穿過液層垂直上升,通過導向孔的氣體,沿塔板水平前進,將動量傳遞給塔板上水平流動的液體,從而推動液體在塔板上均勻穩定前進,使得液體在塔板上的流動接近于均勻的“活塞流”,克服了原來塔板上的液面落差和液相返混,提高了生產能力和板效率,解決了堵塔、液泛等問題。

另外,在傳統塔板上,由于存在液面梯度,在塔板的上游總存著一個非活化區,在此區域內氣流無法穿過液層而上升鼓泡,如對浮閥塔板,上游的幾排浮閥無法打開,而對篩板塔板,上游的一個區域內無氣泡鼓出。根據實驗測定,非活化區的面積往往占塔截面積的1/3左右。**導向篩板在液流入口處增加了向上凸成斜臺狀的鼓泡促進器,促使液體一進入塔板就能生產鼓泡,帶來了良好的氣液接觸與傳質效果。**導向篩板較傳統塔板的生產能力大50%~****,分離效率高20%~40%,塔壓降低,質量輕,其造價相當于泡罩塔板的40%,浮閥塔板的60%,抗堵性好,對高黏度、易自聚、含固體顆粒等特殊物系的精餾尤其適用。

3. 新型垂直篩板

新型垂直篩板是由日本三井造船公司在1963年開發的,它是立體傳質塔板*典型的代表。新型垂直篩板塔是對傳統板式塔的一個新的突破,傳統板式塔的氣液接觸都在塔板上進行,而新型垂直篩板塔充分利用了精餾塔內的空間,這樣大大增加了氣液接觸的面積。新型垂直篩板的結構有多種形式,其中New-VST的結構如圖11所示。

在塔板上設有壁面有篩孔的圓形升氣筒,塔內氣液混合物從圓形升氣筒壁面的篩孔噴出,完成氣液分離。新垂直篩板具有傳質效率高、處理能力大、塔板壓降小等優點,但也有結構復雜、泄漏嚴重的缺點。

國內外學者也對立體新型垂直篩板進行了很多研究,提出了很多種新型的立體垂直篩板。例如,S形立體垂直板、C形立體垂直篩板、T形立體垂直篩板、HVT塔板、CTST塔板等。

新型垂直篩板與傳統的篩板相比具有以下優點:①處理能力大。因為帽罩上的篩孔為垂直方向,在壓降不增加的情況下,提高了處理量。②塔板效率高。由于帽罩內液氣兩相能夠很好地混合,且具有較高的液氣比,另外,部分液體可在帽罩內外進行再循環,所以新垂直篩板的板效率比篩板、浮閥高出10%~20%。③塔板間距小。④適應性強。該塔板可用于高真空和高壓強操作體系,同時還能**地處理極低的液氣比和具有發泡性的物系。另外,由于液面落差小,該塔板還適用于塔徑要求比較大的場合,但是這種塔板的漏液較為嚴重。

4. MD塔板

MD塔板又稱為多降液管塔板,是20世紀60年代由美國聯合碳化物公司(UCC)開發的。MD塔板的結構特點是在每層塔板都配設有兩個以上的降液管,而且每個降液管并不是如傳統塔板的降液管一樣設置在塔板的中心或者邊緣,而是懸掛在兩層塔板之間的氣相通道空間內(圖12)。所有降液管下部均不完全敞開,而是在不同的部分開設了一些縫隙,液體從這些縫隙中流出,降落至下一塊塔板。因此,MD塔板要求降液管必須有自封的作用。另外,塔板上不需要設置受液盤,這樣大大增加了塔板的**傳質面積,但是為了保證液體盡可能地分布均勻,相鄰的兩層塔板之間的降液管互相成90°分布。

MD塔板的結構決定了它具有以下優點:通量大、壓降低、板間距小(僅為一般塔板的50%~70%)和操作穩定。該塔板適合于液氣比很大的分離場合,但是由于液體流動通道的距離較短,液相在塔板上的停留時間較短,氣液兩相的傳質接觸時間較短,因此對于液膜控制的氣液兩相傳質體系,塔板效率有一定程度上的降低。

5. 網孔塔板

網孔塔板是一種典型的噴射型塔板,又稱Perform塔板,其結構示意如圖13所示。該塔板由1.5~2 mm鋼板先沖孔,然后經拉伸從而形成許多排列規則、開口方向一定的開孔作為氣相通道。開口按一定的方向排布從而保證液體按照預設的方向流動。在塔板上分為許多狹長區,每一區按照開口的方向分為兩個部分,相鄰兩部分的開口方向互相成90°。當氣液兩相在塔板上從一區流進另一區時,氣液相流動方向均發生90°改變。在此轉折處兩相的流動發生旋轉從而更新了氣液兩相接觸的表面,另外還避免了液體沿壁面流動而產生死角。

操作過程中,氣相高速吹過塔板,將液相吹散成細小的液滴。氣相作為連續相,液相作為分散相。網孔塔板上還裝有傾斜的擋沫板,它采用與塔板結構相同的網孔板,但斜孔的開口寬度為6~8 mm。擋沫板與水平方向成10~60°,其上開孔與塔板上的斜孔方向成90°,可將噴射的液滴擋下來,從而**降低了塔板的霧沫夾帶。同時,擋沫板本身也是一個**的傳質元件,這樣充分利用了塔板的空間。

網孔塔板具有壓降低、處理能力大及塔板質量輕等特點。與一般塔板相比,該塔板處理量提高30%左右,特別適用于大型的分離裝置。由于在一定的板效率情況下,網孔塔板具有較低的塔板壓降,因此它還適用于減壓操作。但是該塔板效率較低,其效率還不如一般的塔板。另外該塔板的操作彈性較小,不適用于小直徑的塔。

6. 錐形篩板

錐形篩板的主要特點是以普通篩板為基礎,把“圓形”篩孔改為“錐形”,包括上錐形”和“下錐形”,是浙江工業大學研制的塔板,結構如圖14所示。

浙江工業大學通過對錐形篩板進行試驗研究,發現上錐形篩板的干板壓降相對普通篩板有降低的作用,而下錐形篩板卻與普通篩板無異。當氣體穿過“圓形”篩孔時,流束變小形成縮脈,但當氣相通過篩孔后,流束直徑繼續縮小又突然變大,造成阻力損失。而下錐形篩孔與普通篩孔的縮脈情況基本相同,所以起不到降低壓降的作用。對于上錐形篩孔,氣體通過上錐形篩孔整個過程中,流束直徑均大于普通篩孔和下錐形篩孔的流束直徑,因此壓降有所降低。在實際生產中,可以采用上錐形篩板取代普通篩板,以降低塔壓降,減少能耗。